Polyolefin 및 기타 고분자들에 대한 Kynar® PVDF 가공 보조제

Download Literature

Consult with your Arkema technical representative or download a copy of the Kynar® PPA Quick Reference Guide to determine the grade of Kynar® PPA suitible for your application. Grades are available as either pellet or powder depending on the preference of the masterbatch producer.

Download the Kynar® PVDF PPA Quick Reference Guide

Watch our PPRA webinar

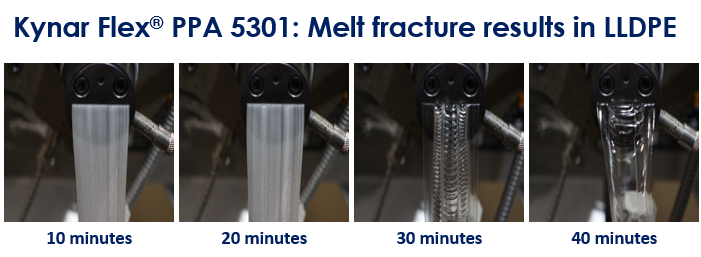

최대 이점 : 용융 균열 제거

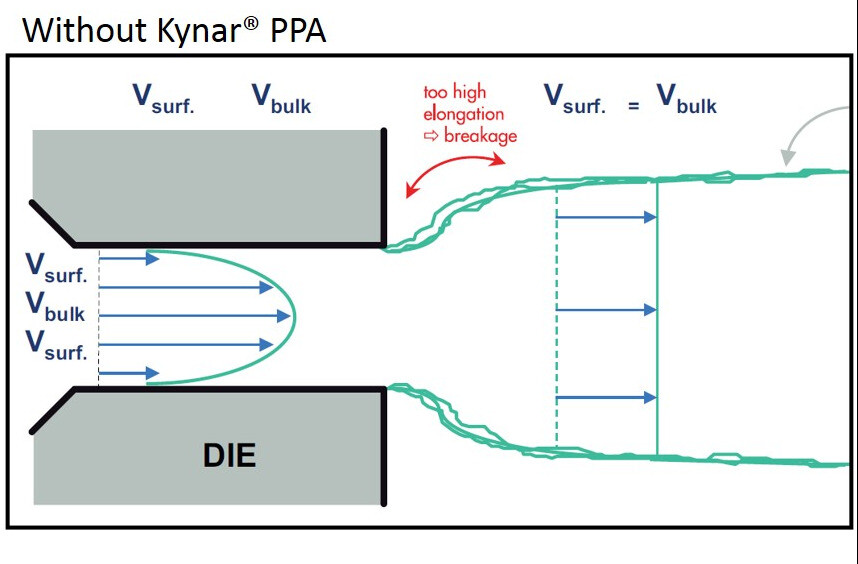

Kynar® PPA 첨가제는 제품의 표면 결함을 감소시키고 생산량을 높여 열가소성 수지의 원활한 압출 공정을 돕기 위해 설계되었습니다

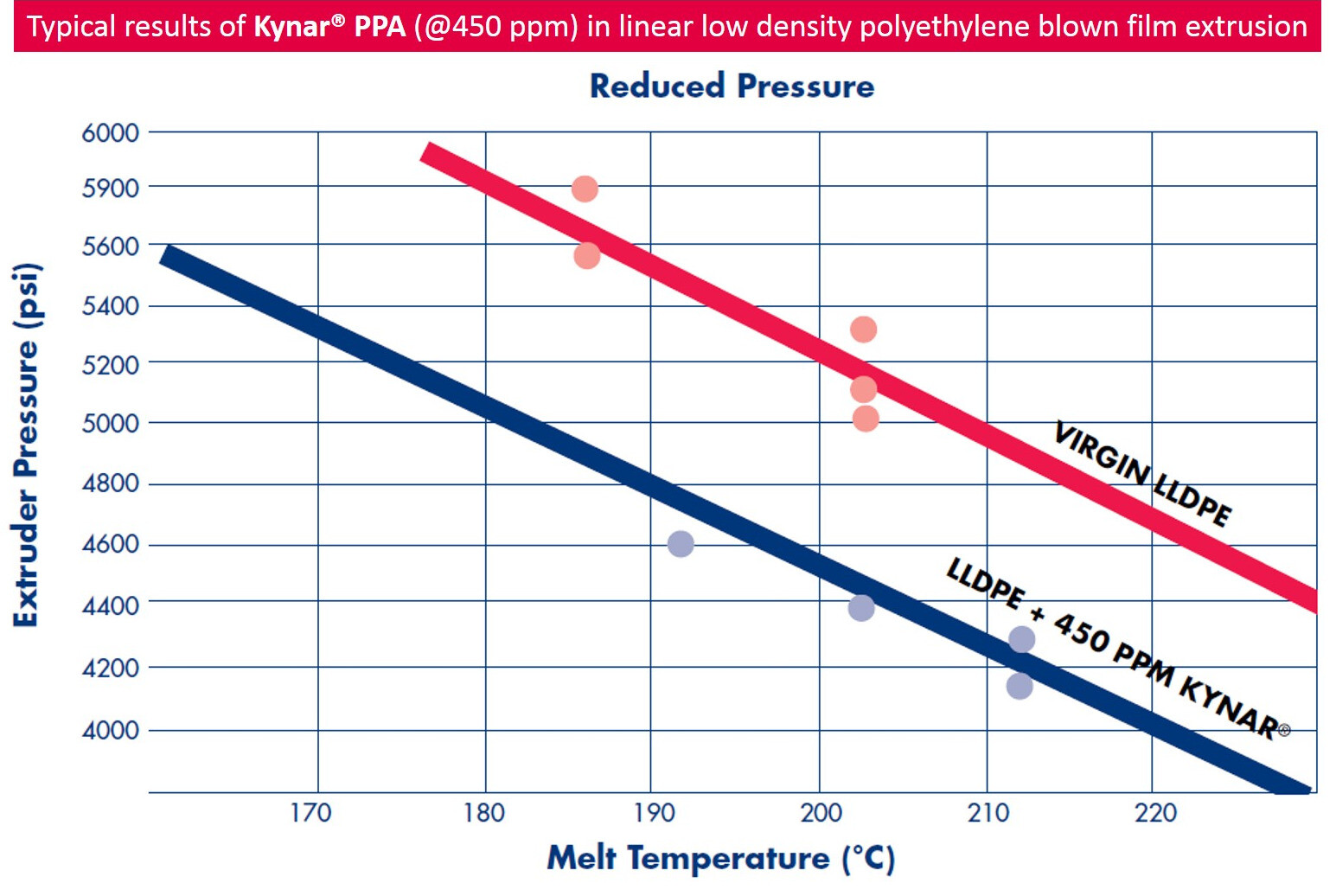

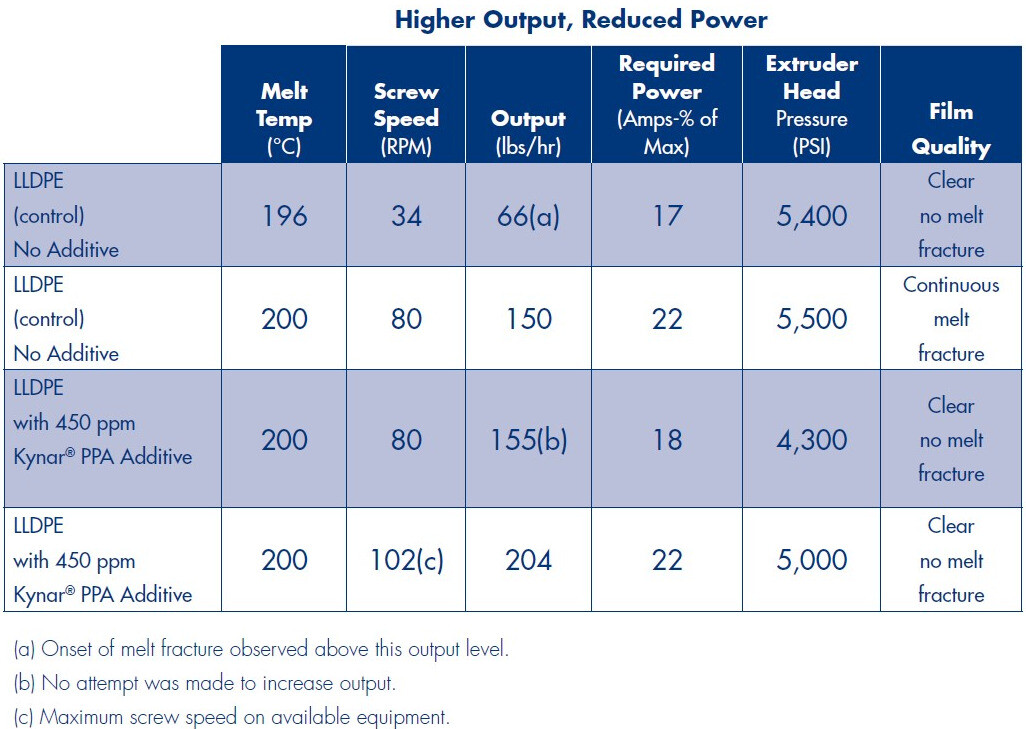

Kynar® PPA additives are used in such processes as blown film, cast film, blow molding, injection molding, wire and cable jacketing, pipe and tube extrusion, and extruded fiber processing. Significant benefits are demonstrated when used at very low levels of 100 – 1,500 ppm. Kynar® PPA additives provide many benefits to a wide range of resins, particularly, but not exclusively LLDPE, mLLDPE, LDPE, HDPE, and PP. Kynar® PPA additives have Kosher, Halal, and FDA food contact approval for polyolefins under conditions of use A-H.

While Kynar® PPA additives can improve the processing of your current products, it can also allow you to process tougher low melt-strength polymers at increased rates and with a quality that would not be possible without a processing aid.

Kynar® PPA, when used as an additive in polyethylene flexible film processing, improve the surface finish of the film, and they can also increase film production output, leading to more profitability for the film converter. There is increasing demand for sustainable film solutions, and one approach to meet this demand is by recycling more post-consumer polyethylene film. When processing recycled polyethylene resin into recycled film, the film output is often limited by the converter’s production capacity, and investing in additional equipment can be a significant capital expense. Additionally, recycled polyethylene can be more prone to degrade during processing, which can also impact processing efficiency. The addition of a Kynar® PPA could increase recycled film output and help drive demand for recycled polyethylene resin, without the need for significant equipment investments.

최종 제품의 이점

- 용융 균열(샤크스킨) 제거

- 필름 투명성 개선

- 평활도 및 표면 개선

- 제품 외관 개선

- 기계적 속성 개선

- Guage 제어 개선

- 젤 감소

공정상의 장점

- 유지 보수 시간 단축

- Die Build-up의 감소

- 생산의 일관성

- 부드러운 압출 공정

- 에너지 소비 감소

- 공정 Cycle의 단축 및 빠른 전환

- Die의 압력 감소

- 생산량 증가

|

오늘날에는 외관도 좋아야 하고… |

…출력도 좋아야 합니다… |

...하지만 두 가지 문제는 쉽게 해결할 수 있습니다! |

|---|---|---|

|

|

|

각 공정의 요구조건에 맞는 Kynar® PPA Grade를 선택할 수 있습니다

최선의 PPA 첨가제 선택 기준 :

- 압출 또는 성형 공정의 온도 및 해당 고분자의 용융 온도

- PPA를 사용해야 하는 Polyolefin의 용융 지수

- 공정 전단율

- 각종 첨가제 및 필러를 포함한 Polyolefin 압출은 Synergist가 포함된 PPA제품을 사용해야 할 필요성이 있습니다

|

Pure Fluoropolymer |

Contains Synergist |

|

Kynar Superflex® 2500-20 pellets (Datasheet US/SI) Kynar Superflex® 2501-20 powder (Datasheet US/SI) |

Kynar Flex® 2200 pellets (Datasheet US/SI) Kynar Flex® 2201 powder (Datasheet US/SI) |

|

Kynar Flex® 2800-00 pellets (Datasheet US/SI) Kynar Flex® 2801-00 powder (Datasheet US/SI) |

|

|

Kynar Flex® 2800-20 pellets (Datasheet US/SI) Kynar Flex® 2821-20 powder (Datasheet US/SI) |

Kynar Flex® 5330 pellets (Datasheet US/SI) Kynar Flex® 5331 Powder (Datasheet US/SI) |

|

|

|

상기 Kynar® PPA Grade에 대한 기술 상담은 Arkema 기술 담당자에게 문의하십시오.

(마스터 배치 공정의 요구사항에 따라 Pellet 또는 Powder 형태로 제공됩니다.)

Kynar® PPA 첨가제 사용 방법

Kynar® PPA 첨가제를 최대한 활용하기위한 두 가지 주요 조건은 다음과 같습니다:

- 좋은 분산

- Kynar® PPA 첨가제는 권장되는 낮은 농도에서 매우 균일하게 투여해야 합니다

다음과 같이 사용할 수 있습니다:

- 이미 Kynar® PPA 첨가제가 적용 된 수지; (많은 수지 생산업체가 균일 한 투입 및 충분한 분산이 되어 있는 Kynar® PPA 첨가제가 적용된 Polyolefin Grade를 제공합니다.)

- 또는 마스터뱃치를 사용합니다

- 일반적으로 Kynar® PPA 첨가제는 1 %에서 5 %의 농도로 농축되는 것을 추천합니다

- 표준 수지 상태로 희석 가능

이용 조건

Kynar® PPA 첨가제는 주로 Polyolefin에서 발생하는 가공상의 문제점들을 해결하기 위해 100 - 1,200 ppm 수준으로 사용됩니다. 이러한 매우 낮은 함유량의 적용을 위해서는 정확하고 균일 한 투여가 필요하며, 마스터 배치 형태의 Kynar® PPA 첨가제를 사용하는 것을 추천합니다. 대부분의 Kynar® PPA 첨가제는 미국 FDA 및 유럽 식품 접촉 규정을 준수하며 식품의 접촉 및 Food 응용 분야의 사용에 있어서 안전합니다. 자세한 내용은 Arkema 담당자에게 문의하십시오.

Masterbatch 준비를 위한 권장 사항

Kynar® PPA의 Masterbatch는 5 % 이상의 농축 함량을 가져서는 안됩니다. 이는 원활한 분산에 문제를 야기할 수 있기 때문입니다. 일반적으로 약 2 %의 정도의 농축 농도가 권장됩니다. 아래는 Kynar® PPA 첨가제의 권장 첨가량 (ppm)을 얻기 위한, 최종 혼합물에 포함될 Masterbatch의 비율을 결정하는 데 참고 할 수 있는 표입니다.

| Kynar® resin ppm targeted in final mixture | Use of masterbatch at... | ||||

|---|---|---|---|---|---|

| 1% | 2% | 3% | 4% | 5% | |

| 200 | Add 2% | Add 1% | Add 0.67% | Add 0.5% | Add 0.4% |

| 400 | Add 4% | Add 2% | Add 1.33% | Add 1% | Add 0.8% |

| 600 | Add 6% | Add 3% | Add 2% | Add 1.5% | Add 1.2% |

| 800 | Add 8% | Add 4% | Add 2.67% | Add 2% | Add 1.6% |

| 1000 | Add 10% | Add 5% | Add 3.33% | Add 2.5% | Add 2% |

Kynar® PPA 기술 및 영업 지원

Arkema는 공정 개선에서부터 제품의 형태에 이르기까지 고객이 가진 까다로운 문제에 대한 완벽한 솔루션을 제공하기 위해 기술 지원을 위한 전용 장비 및 현장 직원을 보유하고 있습니다.

고분자 가공 보조제에 대해 발표된 몇 가지 논문은 다음과 같습니다:

- Seiler, D; Henry, J; Lowrie, R; “Effects of Molecular Weight of Thermoplastic Fluorinated PPA on Various Melt Index LLDPE Polymers”, Proceedings – SPE, International Polyolefins Conference, Houston, TX, February 23, 2020.

- Seiler, D.A.; Beaume, F.; Devisme, F.; Pomante, J. ;"Fluorinated Polymer Processing Aids for Polyethylene", Handbook of Industrial Polyethyene and Technology » , pp. 889-908, 2018 Scrivener Publishing, LLC.

- David A Seiler, Jason Pomante, Robert Lowrie, "Fluorinated Polymer Processing Aids: How a laboratory cleanout mistake created a family of polymers that is still growing even after 50 years", wwww.plastictrends.com, February 2018.

- V. Vora, J. Gingras, “Increasing Throughput, Reducing downtime”, Modern Plastics & Polymers, pp. 190-192 (January 2012).

- V. Vora, F. Beaume, “For Best-in-Class Performance”, Modern Plastics & Polymers, pp.71-72 (September 2012).

- V. Firdous, PP. Tong. “Sharkskin Melt Fracture: Effect on LLDPE Film, Properties”, Journal of Plastic Film & Sheeting, Vol 8 – October 1992 pp 333 – 340.

- J. Gingras, F. Beaume, P. Elmerch, J. Laffargue, “Polyvinylidene Fluoride Based Polymer Processing Aids, Their Evaluation and Conditioning Procedures,” Tappi Proceedings, Indianapolis, IN; September 2004.